maßgeschneidert Lebensmittelverpackungs-Frischhaltefolie Hersteller

PVC-Frischhaltefolie ist ein gängiges Verpackungsmaterial für Lebensmittel und besteht hauptsächlich aus Polyvinylchlorid (PVC). Aufgrund des Herstellungsverfahrens werden bei der Produktion große Mengen an Weichmachern zugesetzt. Beim Erhitzen oder beim Kontakt mit fetthaltigen Lebensmitteln können diese Weichmacher freigesetzt und in die Lebensmittel übergehen, was ein potenzielles Gesundheitsrisiko darstellen kann. Daher ist PVC-Frischhaltefolie nicht für hohe Temperaturen oder den Kontakt mit fetthaltigen Lebensmitteln geeignet.

Frischhaltefolie

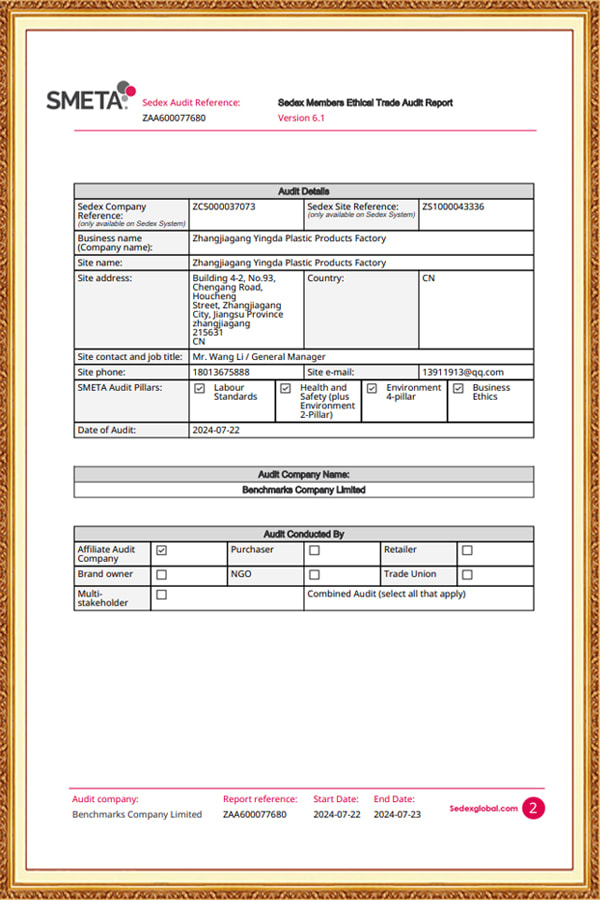

Partnerunternehmen: Zhangjiagang Meilida Medical Products Co., Ltd

-

Einführung In der heutigen schnelllebigen Industrie- und Gewerbeumgebung muss Schu...

MEHR LESEN -

Einführung Schutzkleidung spielt eine entscheidende Rolle bei der Aufrechterhaltun...

MEHR LESEN -

Einführung Polyethylenfolie ist einer der am häufigsten verwendeten K...

MEHR LESEN -

Einführung In der heutigen schnelllebigen Welt ist der Bedarf an Einweghandschuhen...

MEHR LESEN -

Einführung In der heutigen schnelllebigen und zunehmend sicherheitsbewussten Indus...

MEHR LESEN

Wie kann der Restgehalt an Vinylchloridmonomer (VCM) bei der Herstellung von PVC-Frischhaltefolien für Lebensmittelverpackungen reduziert werden?

Im Bereich Lebensmittelverpackung PVC-Frischhaltefolie ist weit verbreitet, aber das Problem der Reste von Vinylchloridmonomer (VCM) in seinem Produktionsprozess hat schon immer große Aufmerksamkeit erregt. VCM weist eine gewisse Toxizität auf. Wenn die Restmenge den Standard überschreitet, kann dies zu einer Schädigung der menschlichen Gesundheit führen. Daher ist es bei der Herstellung von PVC-Frischhaltefolie sehr wichtig, den Rest-VCM effektiv zu reduzieren.

Die Kontrolle der Quelle des Produktionsprozesses ist der Schlüssel zur Reduzierung von VCM-Rückständen. In der Polymerisationsreaktionsstufe sollten der Polymerisationsprozess und der Katalysator angemessen ausgewählt werden. Wenn beispielsweise die Suspensionspolymerisationsmethode verwendet wird, ist es notwendig, die Polymerisationstemperatur, den Druck und die Zeit sowie andere Parameter streng zu kontrollieren, um sicherzustellen, dass die Polymerisationsreaktion vollständig durchgeführt wird, sodass mehr Vinylchloridmonomer in Polyvinylchlorid umgewandelt wird, wodurch die Restmenge verringert wird. Gleichzeitig kann die Auswahl effizienter Katalysatoren die Reaktionsgeschwindigkeit und Umwandlungsrate erhöhen und den Monomerrückstand reduzieren.

Die Optimierung des Monomerentfernungsprozesses nach der Polymerisationsreaktion sollte nicht außer Acht gelassen werden. Zu den derzeit am häufigsten verwendeten Methoden zur Monomerentfernung gehören Dampfstrippen und Vakuumentgasen. Nehmen wir als Beispiel das Strippen: Durch Einleiten von Inertgas (z. B. Stickstoff) in das Polymersystem wird VCM aus dem Polymer verflüchtigt und dann durch Kondensation zurückgewonnen. Während des Stripping-Prozesses sollten Stripping-Temperatur, Gasflussrate und Verweilzeit kontrolliert werden, um die Effizienz des Strippings zu verbessern. Bei der Vakuumentgasung soll der Siedepunkt von VCM unter Unterdruckbedingungen gesenkt werden, wodurch es leichter aus dem Polymer entweichen kann. Es ist zu beachten, dass unterschiedliche Strippverfahren für unterschiedliche Produktionsmaßstäbe und Produktanforderungen geeignet sind. Der geeignete Prozess sollte entsprechend der tatsächlichen Situation ausgewählt und die Prozessparameter optimiert werden.

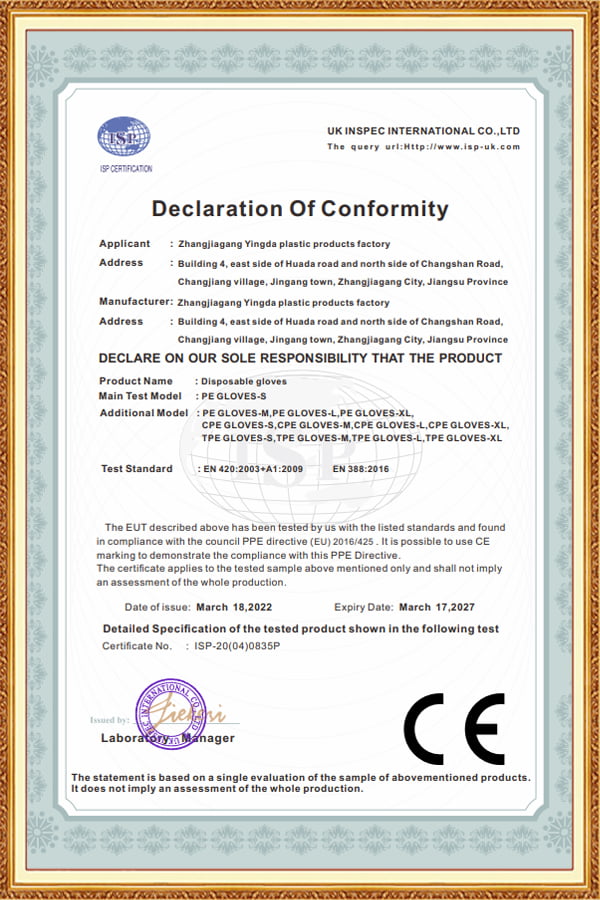

Auch die Auswahl der Rohstoffe beeinflusst die Menge an VCM-Rückständen. Die Zhangjiagang Yingda Plastic Products Factory verwendet neue Rohstoffe, die den Lebensmittelstandards entsprechen, und es lohnt sich, daraus zu lernen. Der VCM-Gehalt in hochwertigen Rohstoffen ist niedrig und weist wenige Verunreinigungen auf, was dazu beiträgt, Rückstände aus der Quelle zu reduzieren. Beim Einkauf von Rohstoffen sollten Lieferanten streng überprüft und verpflichtet werden, Qualitätskontrollberichte für Rohstoffe vorzulegen, um sicherzustellen, dass die Rohstoffe den relevanten Standards entsprechen.

Das Qualitätskontrollsystem im Produktionsprozess ist unverzichtbar. Das Unternehmen befolgt strikt die Verfahren und Anforderungen des Qualitätskontrollmanagementsystems, und auch bei der Herstellung von PVC-Frischhaltefolien sollte ein vollständiger Qualitätskontrollprozess etabliert werden. Vom Eingang der Rohstoffe bis zum Ausgang der fertigen Produkte muss jede Verbindung streng geprüft werden. Beispielsweise wird nach der Polymerisationsreaktion der VCM-Rückstand im Polymer getestet. Wenn festgestellt wird, dass der Rückstand den Standard überschreitet, wird der Produktionsprozess rechtzeitig angepasst; In der Endproduktinspektion werden die VCM-Rückstände erneut getestet, um sicherzustellen, dass das Produkt den nationalen Standards entspricht.

Auch die Reinigung und Wartung von Produktionsanlagen kann sich indirekt auf VCM-Rückstände auswirken. Reinigen Sie die Produktionsausrüstung regelmäßig, um zu verhindern, dass die VCM-Rückstände in der Ausrüstung die nachfolgende Produktion verunreinigen. Halten Sie gleichzeitig den Betriebszustand der Ausrüstung aufrecht, um die Stabilität des Produktionsprozesses sicherzustellen und Schwankungen im Produktionsprozess aufgrund von Geräteausfällen zu vermeiden, die sich auf die VCM-Rückstände auswirken.

Darüber hinaus kann eine fortschrittliche Erkennungstechnologie eingeführt werden, um die VCM-Rückstände im Produktionsprozess in Echtzeit zu überwachen. Durch Online-Erkennungsgeräte können Sie die Veränderungen der VCM-Rückstände rechtzeitig erkennen, um den Produktionsprozess schnell anzupassen und die Produktqualität sicherzustellen.

Zhangjiagang Yingda Plastic Products Factory verfügt über starke Produktanpassungsfähigkeiten und hat ein Supportsystem mit mehreren Einheiten für Kostenkontrolle, Qualitätsmanagement und Effizienzoptimierung aufgebaut. Die komplette Produktionslinie gewährleistet die Genauigkeit jeder einzelnen Verbindung von der Formentwicklung bis zur Montage. Bei der Herstellung von PVC-Frischhaltefolien können wir von ihrem professionellen, standardisierten und verfeinerten Produktionsmanagementmodell lernen, verschiedene Maßnahmen zur Reduzierung von VCM-Rückständen in jedem Produktionsglied umsetzen, das koordinierte Management jedes Glieds stärken und die Produktionseffizienz und Produktqualität verbessern.

English

English  Français

Français  Deutsch

Deutsch